当前位置:首页 ▶ 政策动态

当前位置:首页 ▶ 政策动态

杭州市化纤行业挥发性有机物污染整治规范(试行)

1、废气收集

化纤产生VOCs污染物的生产工艺装置或区域必须进行废气收集处理。

(1)化纤合成单元废气(含滤芯、组件清洗废气)、熔体纺丝单元废气、溶液纺丝单元废气应分类收集分类处理。

(2)各类工艺废气收集要求如下:

①合成单元废气收集要求

涤纶——液体有机化学品储存呼吸废气、浆料配制废气、物料输送真空尾气、酯化反应废水汽提尾气、滤芯及组件清洗废气应收集处理;

氨纶——液体有机化学品储存呼吸废气、聚合、混合、过滤、脱泡等工序废气、纺丝甬道废气、滤芯及组件清洗废气应收集处理;

锦纶——液体有机化学品储存呼吸废气,聚己内酰胺合成过程的熔融、聚合、切片、萃取、干燥废气,己内酰胺回收系统排气,聚己二酰己二胺合成过程的盐蒸发浓缩、缩聚釜真空尾气,切片或直纺过程熔体分解废气,滤芯及组件清洗废气应收集处理;

②熔体纺丝单元废气收集要求

按纺丝油温度采取差别化收集处理方式。

纺丝油温≤60℃,不强制要求进行废气收集;

纺丝油温>60℃且≤150℃,要求热辊机位置设置集气罩,收集油烟废气;

纺丝油温>150℃,要求热辊机位置设置集气罩,收集油烟废气,并要求车间或生产线设置区域性排风收集系统;

③溶液纺丝单元的干法纺丝甬道废气、溶剂回收与精制废气等应收集处理;

④再生化纤生产过程瓶片熔融单元的螺杆挤出机、初过滤装置、清理滤芯浆料及喷丝板的煅烧设备应密闭化,螺杆挤出机与初过滤装置上方应设置排风罩收集泄露废气;煅烧过程应采用先进真空泵收集废气。

(3)各母液罐、池及污水处理站等恶臭产生部位应加盖收集处理。

(4)VOCs污染气体的收集和输送应满足《大气污染治理工程技术导则》(HJ2000-2010)要求,管路应有明显的颜色区分及走向标识。

2、废气治理

化纤行业产生的VOCs污染物必须设立高效净化处理装置,确保达标排放。

(1)化纤合成单元废气(含滤芯、组件清洗废气)、熔体纺丝单元废气、溶液纺丝单元废气应根据污染物特征选用合适的处理技术。

(2)合成单元和溶液纺丝单元废气优先采取冷凝、多级吸收、吸附技术、膜分离等技术回收利用,不能(或不能完全)回收利用的,原则上应采用锅炉、工艺加热炉、焚烧炉、火炬、催化燃烧炉等焚烧处理。在污染物总量规模不大且浓度低、周边环境不敏感的情况下也可联合采用冷凝、活性炭吸附、吸收等废气处理集成技术。废气处理设施VOCs总净化效率不低于90%。

涤纶——聚酯合成废气宜采用锅炉、工艺加热炉、焚烧炉、火炬、催化燃烧炉等焚烧处理,酯化反应蒸汽应回收乙醛。

氨纶——DMAC(DMF)废气宜采用多级水吸收处理并回收,回收率不低于90%。

锦纶——己内酰胺废气宜采用多级水吸收回收处理并回收。

(3)纺丝油烟废气宜采用高压静电的处理技术,在污染物总量规模不大且浓度低、周边环境不敏感的情况下也可联合采用多级吸收、机械(过滤、离心)、吸附等油剂回收处理技术。工艺主要排放点的油烟处理设施净化效率不低于80%,车间或生产线设置区域性排风收集系统的油烟处理设施净化效率不低于30%。

(4)再生涤纶短纤生产废气优先采取焚烧处理,在污染物总量规模不大且浓度低、周边环境不敏感的情况下也可联合采用冷凝、活性炭吸附、吸收等废气处理集成技术。废气处理设施VOCs总净化效率不低于90%。

(5)液体有机化学品储存呼吸废气按间歇生产的化工、医化行业要求,原则上设置灌顶冷凝器后就近纳入合适的废气处理系统。

(6)污水处理站废气宜采取生物法、臭氧法、低温等离子法和光催化法等废气氧化技术,臭氧法、低温等离子法、光催化法等干式氧化技术宜与吸收技术配套使用。

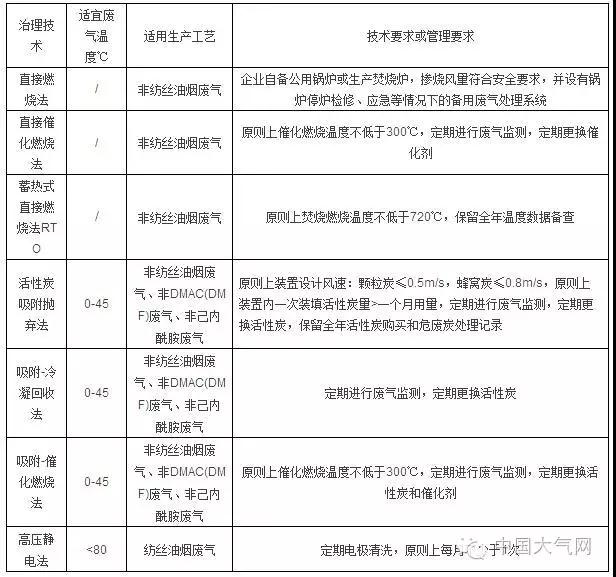

3、适用处理工艺一览表

杭州市轮胎制造(橡胶制品业)挥发性有机物污染整治规范(试行)

1、废气收集

轮胎制造产生VOCs污染物的生产工艺装置或区域必须进行废气收集。

(1)固体小料称量废气、炼胶废气、胶片风冷废气、硫化废气应分类收集处理。

(2)炼胶废气中密炼机进、出料口废气应收集后进行预处理除尘,生胶投料口宜设置上吸式集气罩,出料口宜设置局部密闭罩负压集气;辊筒挤出机出片至冷片机过程应设置局部密闭罩延程集气。胶片风冷废气宜密闭收集。硫化机装置区域密闭化,设置有效的集气系统。

(3)再生胶应设置密闭间堆放,密闭区废气收集处理。

(4)VOCs污染气体收集与输送应满足《大气污染治理工程技术导则》(HJ2000-2010)要求,管路应有明显的颜色区分及走向标识。

2、废气治理

轮胎制造(橡胶制品业)产生的VOCs污染物必须设立高效净化处理装置,确保达标排放。

(1)固体小料称量废气、炼胶(不含胶片风冷)废气、胶片风冷废气、硫化废气、再生胶堆放间废气应根据污染物特征选用合适的处理技术;炼胶废气、胶片风冷废气和硫化废气均不可混合处理。

(2)炼胶中密炼机废气应优先设置高效除尘装置,炼胶炼胶(不含胶片风冷)废气宜采用布袋除尘+介质过滤+吸附浓缩+蓄热催化焚烧处理,在规模不大、周边环境不敏感的情况下也可采用活性炭吸附抛弃法或臭氧法等为主体的多技术联用工艺,臭氧法宜与吸收技术配套使用;废气处理设施恶臭污染物总净化效率不低于75%。

(3)胶片风冷废气、再生胶堆放间废气可采用低温等离子法、光催化法、生物处理等低浓度废气处理技术,低温等离子法、光催化法等干式氧化技术宜与吸收技术配套使用;废气处理设施恶臭污染物总净化效率不低于30%。

(4)硫化废气可采用臭氧或低温等离子等为主体的多技术联用工艺,在规模不大、周边环境不敏感的情况下也可采用活性炭吸附、光催化法、生物处理等适用技术,废气处理设施恶臭污染物总净化效率不低于50%。

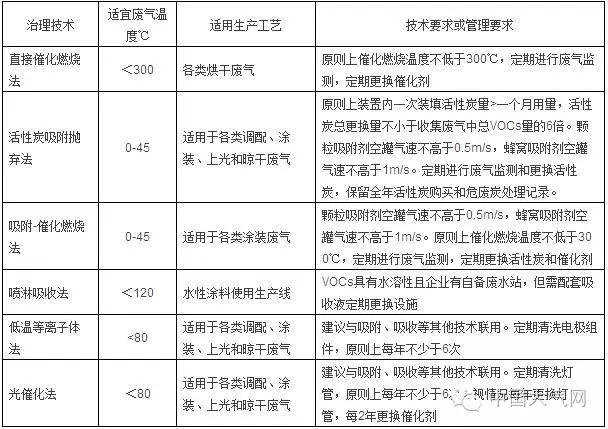

3、适用处理工艺一览表

嘉兴市涂装(家具)行业挥发性有机物污染整治规范(试行)

1、废气收集

家具行业产生VOCs污染物的生产工艺装置或区域必须进行废气收集,集气方向与污染气流运动方向一致。

(1)产生VOCs废气的生产工艺装置或区域都应进行收集,包括涂胶粘合废气、涂料调配废气、涂装废气和干燥(含烘干、晾干、风干等,下同)废气等。

(2)严格执行废气分类收集,禁止将涂漆废气和烘干废气混合处理(温度较低的烘干废气除外)。

(3)调漆车间和烘(晾)干车间应密闭后收集废气,涂装和上光工序优先选择全密闭方式收集废气,也可采用半密闭方式进行收集。

(4)采用吸风罩收集,排风罩设计必须满足《排风罩的分类及技术条件》(GB/T16758-2008)要求,尽量靠近污染物排放点,确保废气收集效率。

(5)采用整体密闭的生产线,密闭区域内换风次数原则上不少于20次/小时;采用车间整体密闭换风,车间换风次数原则上不少于8次/小时。所有产生VOCs的密闭空间应保持微负压。

(6)喷漆室设计时,除满足安全通风外,任何湿式或干式喷漆室的控制风速应满足《涂装作业安全规程喷漆室安全技术规定》(GB14444-2006)中表1的要求。

(7)收集系统能与生产设备自动同步启动,涂装废气总收集效率不低于90%,涂装工艺设计及废气收集应注意同时满足安全的相关规定。

(8)VOCs污染气体的收集和输送应满足《大气污染治理工程技术导则》(HJ2000-2010)中的要求。

2、废气治理

加大VOCs废气的回收利用,优先在生产系统内回用。对浓度和性状差异大的废气要进行分类收集,并采用适宜的方式进行有效处理,确保VOCs总去除率满足管理要求。

(1)调配废气、涂装废气和干燥废气应根据废气中的污染物特征选用合适的处理技术。

(2)调配废气、热压废气、涂胶粘合废气、晾干废气和上光废气宜采用低温等离子法、光催化法、一次性活性炭吸附或联用工艺进行处理。

(3)喷涂废气应设置有效的漆雾预处理装置,采用干式过滤高效除漆雾、湿式水帘+多级过滤除湿联合装置、静电漆雾捕集等先进除漆雾装置。

(4)使用溶剂型涂料的生产线,烘干类废气宜采用催化燃烧法单独处理,在保证安全、有设备条件的基础上,可考虑作为烘干供热设备油/气焚烧的空气补风,直接燃烧处理,总净化效率不低于90%。

(5)使用溶剂型涂料的生产线,喷涂废气、晾(风)干废气宜采用吸附浓缩+焚烧方式处理,在污染物总量规模不大且浓度低、周边环境不敏感的情况下也可联合采用活性炭吸附、低温等离子法等废气处理集成技术;低温等离子法、光催化法等干式氧化技术宜与吸收等其他技术配套使用;流平废气与喷涂废气混合后确保温度低于45℃,可纳入喷涂废气处理系统一并处理,废气处理设施总净化效率不低于75%。

(6)当采用水性涂料且企业有自备废水站时,也可采用喷淋吸收工艺进行处理,但需配套吸收液定期更换设施。

(7)妥善、及时处置次生污染物。水帘机等除漆雾废水应定期更换,废水宜采用密闭管道收集处理;更换产生的废过滤棉、废吸附剂应按照相关管理要求规范处置,防范二次污染。

(8)各类废气处理设施的设计参数应满足《大气污染治理工程技术导则》(HJ2000-2010)中的要求。

3、适宜处理工艺一览表

金华市涂装(五金)行业挥发性有机物污染整治规范

1、废气收集措施

(1)喷漆室、流平室和烘干室应设置成封闭的围护结构体,配备有机废气收集和处理系统,除工艺有特殊要求外禁止露天和敞开式喷涂作业,涂装废气总收集效率不低于90%。

(2)除满足安全生产和职业卫生要求外,各密闭区和外界通风的隔离交界面控制风速不低于0.6m/s,确保废气收集效率。

(3)采用生产线整体封闭换风,除满足涂装安全作业通风和生产线封闭系统微负压要求外,生产线换风次数原则上不少于4次/小时。

(4)废气处理设施进口和排气筒出口安装符合HJ/T1-92要求的采样固定位装置,VOCs污染物排放满足《大气污染物综合排放标准》(GB16297-1996)及环评相关要求,实现稳定达标排放。

2、废气治理措施

涂装行业产生的VOCs污染物必须设立高效净化处理装置,确保达标排放。

(1)首选采用干式过滤法除漆雾,也可采用湿式水帘+多级过滤除湿联合装置除漆雾。

(2)在高效除漆雾的基础上,喷漆废气原则上采用吸附浓缩+焚烧方式处理,但规模不大、不至于扰民的小型涂装企业也可采用低温等离子技术、活性炭吸附、生物法(停留时间必须在30秒以上)等方式处理喷漆废气,喷漆废气净化率不得低于75%。采用活性炭吸附法的应规范活性炭再生或妥善处置废气活性炭。

(3)烘干废气原则上收集后采用催化燃烧法或直接燃烧法处理。流平废气纳入烘干废气处理系统或涂装废气处理系统一并处理。

(4)使用溶剂型涂料的表面涂装应安装高效回收净化设施,有机废气总净化率达到90%以上。

3、推荐处理工艺

绍兴市纺织染整行业挥发性有机物污染整治规范

1、废气收集

(1)液体有机化学品储存呼吸废气、染色和印花调浆工段废气、涂层和存在明显刺激性气味的后整理设备废气等应全部收集处理。

(2)定型机配套废气收集系统,进行密封收集经处理后高空排放。定型机废气处理设备应设置监测平台、监测通道和启闭式取样口。定型机高温废气宜经过热能回收系统回收热能,废气收集率应达到97%以上,车间内无明显的定型机烟雾和刺激性气味。

(3)印花机台板印花过程应使用往下抽风装置来收集有机挥发物,收集的废气就近接入废气处理系统。印花制网间及调浆间产生废气的部位进行单独收集处理后高空排放。

(4)涂层废气可采用上吸罩、生产线整体密闭换风或车间整体密闭换风三种方式收集,推荐选用生产线整体密闭换风。涂层废气总收集率不低于95%。

(5)采用上吸罩收集,排风罩设计必须满足《排风罩的分类及技术条件》(GB/T16758-2008)要求,尽量靠近污染物排放点,除满足安全生产和职业卫生要求外,控制集气罩口断面平均风速不低于0.6m/s,确保废气收集效率。

(6)采用生产线整体密闭,密闭区域内换风次数原则上不少于20次/小时;采用车间整体密闭换风,车间换风次数原则上不少于8次/小时。

(7)周边环境比较敏感的污水处理站,对污水处理构筑物的VOCs和恶臭污染物排放单元须加盖密封,废气进行收集处理。

(8)VOCs污染气体收集与输送应满足《大气污染治理工程技术导则》(HJ2000-2010)的要求,集气方向与污染气流运动方向一致,管路应有明显的颜色区分和走向标识。

2、废气治理

(1)液体有机化学品储存呼吸废气、含有机溶剂涂层调浆车间废气、涂层废气、定型废气、存在明显刺激性气味的后整理设备废气均应根据污染物特征选用合适的处理技术。

(2)有机溶剂调浆间、溶剂型涂层等废气宜采用活性炭吸附浓缩冷凝回收法处理,也可采用活性炭吸附浓缩催化燃烧法、蓄热式催化燃烧法;在污染物总量规模不大且浓度低、周边环境不敏感的情况下也可联合采用活性炭吸附、低温等离子法、光催化法、直接燃烧法等废气处理集成技术。溶剂型涂层胶使用企业的涂层废气VOCs处理效率不低于85%。

(3)定型废气宜采用机械净化与吸附技术或高压静电技术等组合工艺处理,优先使用冷却与高压静电一体化组合处理工艺、水喷淋与静电一体化处理工艺。机械净化包括冷凝、机械除尘、过滤及吸附等技术。定型废气总颗粒物去除率85%以上,油烟去除率80%以上,VOCs处理效率不低于95%。

(4)印花机台板印花过程宜使用下抽风装置收集有机挥发物,废气就近接入废气处理系统。

(5)蒸化机废气收集后宜就近接入废气处理装置。

(6)溶剂型涂层整理企业液体有机化学品储存呼吸废气原则上设置罐顶冷凝器后就近纳入合适的废气处理系统。

(7)周边环境比较敏感的污水处理站废气收集后可采用次氯酸钠氧化加碱液喷淋、生物除臭法处理等处理技术达标排放。

(8)妥善、及时处置次生污染物。废气处理产生的废水应定期更换和处理;更换产生的废过滤棉、废吸附剂、定型机废油应按照相关管理要求规范处置,防范二次污染。

(9)污染防治设施废气进口和废气排气筒应设置永久性采样口,安装符合“HJ/T1-92气体参数测量和采样的固定位装置”要求的气体参数测量和采样的固定位装置,废气排放须满足《纺织染整工业大气污染物排放标准》(DB33/962-2015)及环评相关要求。

3、适用处理工艺一览表

台州市机电和汽摩配涂装行业挥发性有机物污染整治规范

1、废气收集

(1)涂装和烘干等产生VOCs废气的生产工艺应设置于密闭车间内,集中排风并导入VOCs污染控制设备进行处理;无法设置密闭车间的生产线,VOCs排放工段应设置集气罩、排风管道组成的排气系统,风机等设备应符合防爆要求。

(2)采用吸罩收集,排风罩设计必须满足《排风罩的分类及技术条件》(GB/T16758-2008)要求,尽量靠近污染物排放点,除满足安全生产和职业卫生要求外,控制集气罩口断面平均风速不低于0.6m/s,确保废气收集效率。

(3)收集系统能与生产设备自动同步启动,涂装工艺设计及废气收集要求满足《涂装作业安全规程-喷漆室安全技术规定》(GB14444-2006)、《涂装作业安全规程浸涂工艺安全》(GB/T17750-2012)、《涂装作业安全规程涂层烘干室安全技术规定》(GB14443-1993)、《涂装作业安全规程涂漆工艺安全及其通风净化》(GB6514-2008)。

(4)VOCs的收集和输送应满足《大气污染治理工程技术导则》(HJ2000-2010)要求,管路应有明显的颜色区分及走向标识。

2、提升废气治理

(1)喷涂废气中漆雾和颗粒物必须进行预处理,处理效果以满足后续处理工艺要求为准;涂料用量少的涂装线宜采用过滤棉、无纺布、石灰石为滤料的干式漆雾捕集系统,涂料用量大的涂装线宜采用干式静电漆雾捕集装置、湿式漆雾捕集装置。

(2)溶剂型涂料废气末端治理技术不得仅采用水或水溶液洗涤吸收方式处理,应根据废气产生量、污染物组分和性质、温度、压力等因素,考虑吸附法、静电除雾、低温等离子、湿式氧化、强氧催化等工艺路线,综合分析后合理选择。

(3)对于规模较大且含VOCs的原辅材料使用量大的企业,含VOCs废气宜采用吸附浓缩-(催化)燃烧法、蓄热式热力焚烧法(RTO)、蓄热式催化燃烧法(RCO)等净化处理后达标排放;对于规模不大、不至于扰民的小型涂装企业也可采用吸附法、低温等离子法等方式净化后达标排放。

(4)中高浓度VOCs废气的总净化率不低于90%,低浓度VOCs废气的总净化率原则上不低于75%;废气排放应满足《大气污染物综合排放标准》(GB16297-1996)和《恶臭污染物排放标准》(GB14554-93)及环评相关要求。

(5)鼓励含VOCs的原辅材料储存、调配、预处理、流平等工序产生的低浓度VOCs废气与烘干产生的高浓度VOCs废气分类收集单独处理,并根据不同浓度选用合适的处理技术。

(6)烘干废气原则上应单独处理,若混合处理,应设置溶剂回收或预处理措施,并符合混合废气处理设施的废气温度要求。

(7)鼓励烘干废气采用蓄热式催化燃烧(RCO)或者蓄热式热力焚烧(RTO)技术并对燃烧后产生的热量进行回收,余热回用于烘房的加热。

3、适用处理工艺一览表

台州市塑料行业挥发性有机物污染整治规范

1、废气收集措施

(1)破碎、配料、干燥、塑化挤出(包括注塑、挤塑、吸塑、吹塑、滚塑、发泡等)等生产环节中工艺温度高、易产生恶臭废气的岗位应设置相应的废气收集系统,集气方向应与废气流动方向一致。使用塑料新料(不含回料)的企业视其废气产生情况可不设置相应的有机废气收集系统,但需获得当地环保部门认可。

(2)破碎、配料、干燥等工序鼓励采用密闭化措施,减少废气无组织排放;无法做到密闭部分可灵活选择集气罩局部抽风、车间整体换风等多种方式进行。

(3)塑化挤出工序出料口应设集气罩局部抽风,出料口水冷段、风冷段生产线应密闭化,风冷废气收集后集中处理。

(4)当采用上吸罩收集废气时,排风罩设计应符合《排风罩的分类和技术条件》(GB/T16758-2008)要求,尽量靠近污染物排放点,除满足安全生产和职业卫生要求外,控制集气罩口断面平均风速不低于0.6m/s。

(5)采用生产线整体密闭,密闭区域内换风次数原则上不少于20次/小时;采用车间整体密闭换风,车间换风次数原则上不少于8次/小时。

(6)废气收集和输送应满足《大气污染治理工程技术导则》(HJ2000-2010)要求,管路应有明显的颜色区分及走向标识。

2、废气治理措施

(1)塑料制品企业废气处理工艺应根据废气产生量、污染物组分和性质、温度、压力等因素,综合分析后合理选择。使用塑料新料(不含回料)的企业视其废气产生情况可不进行专门的有机废气治理,但需获得当地环保部门认可。

(2)破碎、配料等工序应具备粉尘污染防治措施,优先选用布袋除尘工艺。

(3)塑化挤出(包括注塑、挤塑、吸塑、吹塑、滚塑、发泡等)工序废气可采用臭氧氧化(如臭氧水喷淋)、活性炭吸附或低温等离子等适用技术。

(4)采用臭氧氧化、活性炭吸附或低温等离子等技术处理废气,应在前端设置降温、除油、除尘等预处理措施。

(5)塑料制品企业废气经处理后应满足《大气污染物综合排放标准》(GB16297-1996)、《恶臭污染物排放标准》(GB14554-93)等相关标准要求。

3、适用处理工艺一览表

注:此处企业规模仅为相对概念,建议产量5000t/a为大型企业。

台州市橡胶制品业(轮胎制造除外)挥发性有机物污染整治规范

1、废气收集

在废气的收集上要做到“全面、高效”。首先,废气收集装置应涵盖所有产生VOCs的工序装备,如塑炼、混炼、压延、硫化、定型、脱硫、打浆、浸胶等生产环节以及溶剂储罐、溶剂贮存车间等易产生VOCs的区域。其次,优先进行密闭收集,在无法密闭收集的情况下,安装集气罩进行引风收集,确保较高的废气收集率。

(1)对密炼机出料口进行密闭化处理,在进出料口设集气罩局部抽风,废气收集后集中处理。

(2)在开炼机上方安装集气罩进行局部抽风,废气收集后集中处理。

(3)在硫化机群上方安装大围罩引风装置,废气收集后集中处理。当该采用硫化罐时,硫化罐泄压宜先抽负压再常压开盖。

(4)打浆、浸胶、涂布工序应在密闭空间、密闭设备内进行,对废气进行收集处理;在有机溶剂储罐安装呼吸阀,并接入废气总管。

(5)再生胶生产企业采用高温高压脱硫时,应将脱硫罐泄压口接入废气总管;当采用高温连续脱硫装置时,应在脱硫设备出料口上方设集气罩,进行废气收集。

(6)有条件情况下,在主要生产车间顶部安装引风装置,废气收集处理后排放,如塑炼、压延、硫化、脱硫、打浆、浸胶等车间。

(7)当采用车间整体密闭换风时,车间换风次数原则上不少于8次/小时。当采用上吸罩收集废气时,排风罩设计必须满足《排风罩的分类及技术条件》(GB/T16758-2008)要求,尽量靠近污染物排放点,除满足安全生产和职业卫生要求外,控制集气罩口断面平均风速不低于0.6m/s,确保废气收集效率。

(8)VOCs污染气体的收集和输送应满足《大气污染治理工程技术导则》(HJ2000-2010)要求,集气方向与污染气流运动方向一致,管路应有明显的颜色区分及走向标识。

2、提升末端治理

橡胶制品业VOCs废气末端治理技术通常有吸收、吸附、焚烧、低温等离子、生物处理、冷凝回收等,企业应根据废气产生量、污染物组分和性质、温度、压力等因素,综合分析、合理选择。

(1)炼胶废气粉尘含量大,要求先进行除尘处理,故推荐使用“布袋除尘+介质过滤+吸附浓缩+蓄热催化焚烧”组合处理工艺,在规模不大、不至于扰民的情况下废气经除尘后也可采用低温等离子、多级吸收、吸附和氧化法等处理技术。

(2)硫化废气可采用吸收法、吸附法、氧化法、生物法、催化燃烧法等末端处理技术。

(3)打浆浸胶工序废气浓度较高,先采用活性炭或碳纤维吸附再生方式进行溶剂回收,尾气再用焚烧法、低温等离子法或生物吸附法等末端处理技术处理。

(4)再生胶生产过程中,脱硫废气经收集后优先采用“过滤除尘+余热回收+吸收法去除硫化氢+燃烧法“组合处理工艺,在规模不大时,可采用生物法、吸收法等其它处理工艺。

(5)及时更换吸附剂、吸收剂,废气处理产生的废水收集处理达标后方可排放;产生的废吸附剂按相关要求规范处置,防止二次污染。

(6)有溶剂浸胶工艺的VOCs废气总净化率不低于90%,车间内及厂界无明显恶臭,废气经处理后应满足《橡胶制品工业污染物排放标准》(GB27632-2011)、《恶臭污染物排放标准》(GB14554-93)等标准相关要求。

3、适用处理工艺一览表

(3)其他通风、净化设施安装要求满足《涂装作业安全规程-有机废气净化装置安全技术规定》(GB20101-2006)。

(4)安装净化设施后设置便于采样、监测的采样口和采样监测平台。采样孔、点数目和位置应按《固定污染源排气中颗粒物测定与气态污染物采样方法》(GB/T16157—1996)和《污染源监测技术规范》的规定设置,并预留采样接地电源。

3、电器及元件制造业VOCs污染治理技术一览表

粤ICP备17049041号-1

粤ICP备17049041号-1